隨著國家“雙碳”戰略目標的提出,光伏新能源迎來了前所未有的機遇。同時,也面臨著重大的技術挑戰。作為第三代光伏電池,鈣鈦礦電池因其在降本、提效、應用場景拓展等方面展現出了顯著的優勢和巨大的市場空間,成為最具商業化前景的光伏發電技術。當前,器件的大面積制備成為制約鈣鈦礦光伏技術邁向產業化應用的主要障礙之一。

近日,杭州電子科技大學碳中和新能源研究院/電子信息學院嚴文生教授團隊與湖北文理學院低維光電材料與器件湖北省重點實驗室李望南教授團隊合作,在大面積鈣鈦礦電池模組制備領域取得重大進展,相關研究成果以杭州電子科技大學為第一單位,發表在國際Top期刊《Chemical Engineering Journal》(影響因子15.1),論文第一作者為臧月副教授,李望南教授、周鵬博士后和嚴文生教授為論文通訊作者。

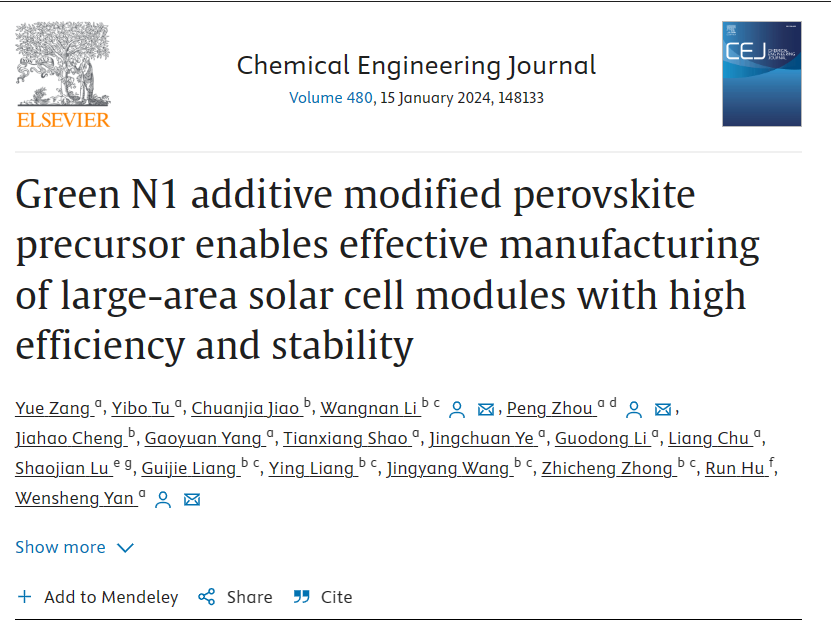

大面積鈣鈦礦薄膜制備的主要難點在于其成核速度難以控制,從而導致鈣鈦礦薄膜的致密性不佳,存在大量缺陷,進而影響模組器件的光伏性能。目前已報道的高效電池其鈣鈦礦薄膜制備時通常使用反溶劑或吹氣輔助,增加了工藝難度,不適用于大規模產業化。鑒于此,本研究提出使用綠色N1作為鈣鈦礦前驅體溶劑添加劑,對鈣鈦礦的晶體成核與生長動力學過程、薄膜形貌和結晶質量進行了系統研究,實現了一步法無反溶劑制備高質量鈣鈦礦薄膜,簡化了薄膜制作工藝流程,利用該方法制備的小面積電池效率達到23.2%,獲得了比傳統NMP添加劑更優異的性能(如圖1所示)。

圖1 基于DMF:N1和DMF:NMP制備的鈣鈦礦薄膜性能測試:(a) XRD,(b) SEM,(c) UV-Vis吸收,(d) 穩態PL,和(e) TRPL,(f) 小面積(0.09 cm2)電池的J-V特性曲線

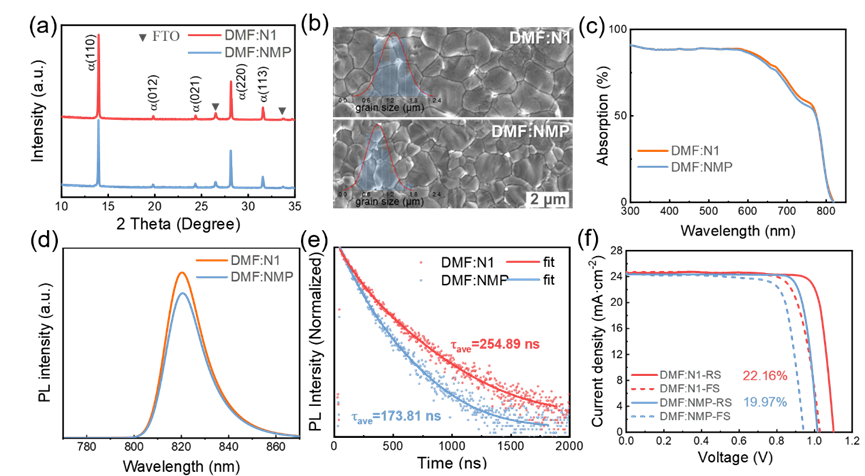

本文研究結果表明,與傳統的NMP添加劑相比,N1添加劑與PbI2的絡合能力更強。在鈣鈦礦前驅體中添加N1,可以抑制DMF中間相的產生,由于N1與PbI2有非常強的絡合作用,可直接生成PbI2?N1絡合物,從而在一步溶液法制備鈣鈦礦薄膜中實現了鹵化物搭模板、有機陽離子定結晶這一策略,在無輔助(無反溶劑或氣相輔助)結晶處理的情況下得到了晶粒大小均勻、光滑致密、無枝晶的鈣鈦礦薄膜,有利于實現面向商業化的大面積鈣鈦礦薄膜制備(如圖2所示)。

圖2 基于溶劑調控鈣鈦礦薄膜成型的性能表征:(a) FTO基底上并自然風干的原位XRD,(b) SEM,(c) 鈣鈦礦薄膜退火后的XRD。前驅夜溶劑分別為 (i) DMF,(ii) DMF:NMP,(iii) DMF:N1

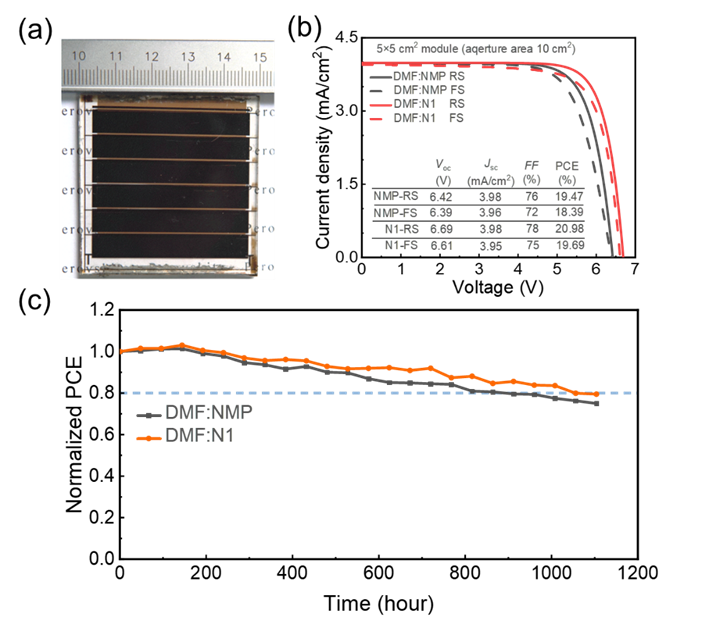

在此基礎上,作者將該策略應用于大面積鈣鈦礦電池模組制備中,采用狹縫涂布法印刷制備了5 cm×5 cm大面積鈣鈦礦太陽能電池,實現了高達20.98%的光電轉換效率。此外,該大面積模組展示出了較好的環境穩定性,在相對濕度50%、溫度30℃未封裝的情況下,連續光照1000小時后仍保持了80%的初始效率。本研究工作對高性能大面積鈣鈦礦電池的制備,推動其產業化進程具有重要意義,同時該技術可平移到其他鈣鈦礦體系及應用領域,如鈣鈦礦發光器件、光探測器等,具有巨大的潛力(如圖3所示)。

圖3 大面積模組的光伏性能表征:(a) 5 cm×5 cm鈣鈦礦電池,(b) 大面積電池J-V特性曲線,(c) 器件穩定性測試

論文鏈接:https://doi.org/10.1016/j.cej.2023.148133